Basé sur la relation entre la pression atmosphérique et le point d'ébullition, le système contrôle la vitesse et le rythme de l'évacuation/injection d'air par l'intermédiaire de vannes à servocommande pour générer une grande variété de courbes de processus. Cela permet des procédés personnalisés tels que le refroidissement à vitesse variable, la prévention des projections, le massage sous vide, etc., et permet aux utilisateurs de personnaliser des courbes paramétriques spécifiques en fonction du type d'aliments à refroidir.

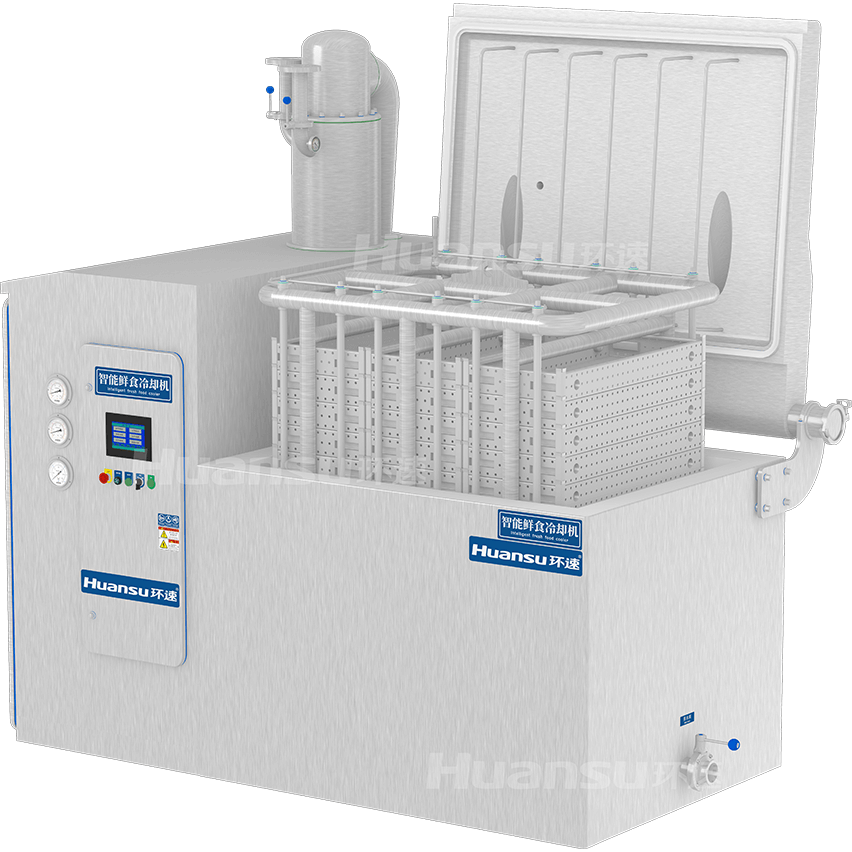

Le refroidissement sous vide utilise pleinement l'effet d'absorption de chaleur du bouillonnement de l'eau à basse température pour réduire la température des aliments de haute à ambiante en seulement 5-18 minutes. Des supports dédiés sont utilisés pour le transfert par lots des matières, permettant une opération continue avec une grande capacité de production. Le refroidissement sous vide assure un refroidissement uniforme à l'intérieur et à l'extérieur des aliments, évitant les problèmes de chaleur résiduelle, de condensation et de congélation, offrant une meilleure apparence extérieure.

Hygiène et réduction des germes

L'équipement adopte plusieurs mesures de protection sanitaire, comme des composants d'hygiène, des joints en caoutchouc, une soudure sans couture et un polissage brossé, pour éliminer les points aveugles d'hygiène et éviter l'accumulation de saletés. La vapeur utilisée lors des opérations peut être employée pour la stérilisation des tuyaux, évitant ainsi la prolifération de bactéries à l'intérieur. Il est équipé de filtres à air haute précision pour garantir que l'air aspiré dans la chambre lors du rétablissement de la pression ambiante est propre et inoffensif.

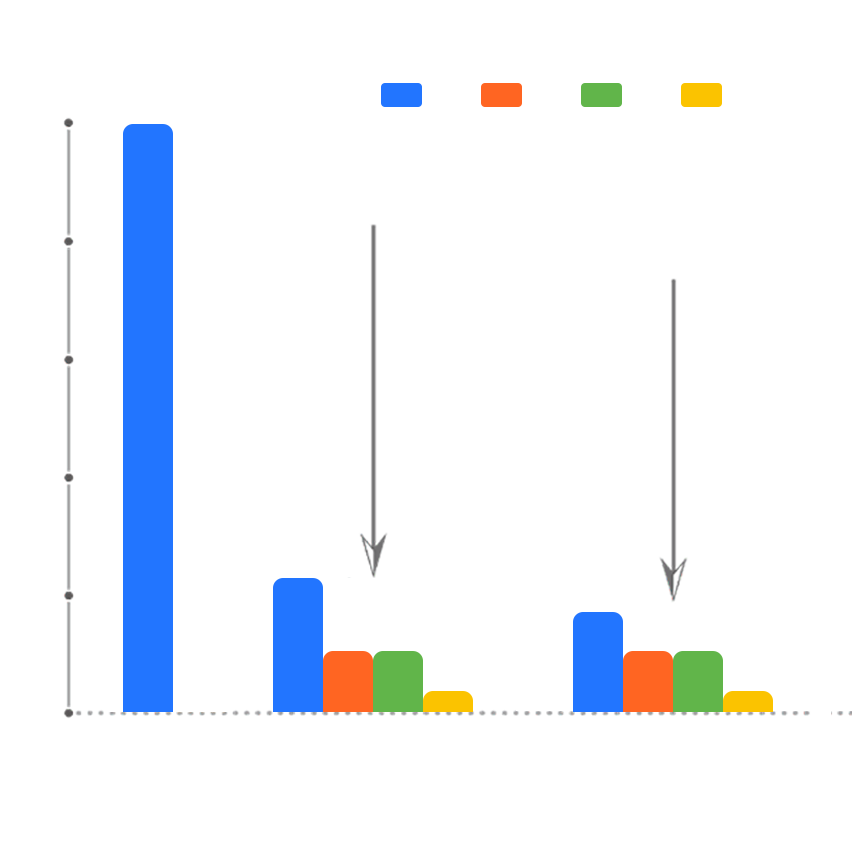

Économies d'énergie et réduction de la consommation

Cet équipement peut remplacer les systèmes de refroidissement à haute puissance, réduisant les coûts d'énergie. La technologie de vide en trois étapes, soigneusement optimisée, améliore davantage l'utilisation de l'électricité, de l'eau froide et de la vapeur, rendant le processus plus bas carbone et économe en énergie. L'équipement peut être installé dans les murs pour relier les ateliers de traitement thermique et d'emballage, remplaçant ainsi les salles de refroidissement traditionnelles et économisant de l'espace.

nettoyage facile

L'équipement incorpore plusieurs éléments de conception faciles à nettoyer, tels que des tubes ronds, des angles arrondis, des surfaces courbes et des composants facilement démontables, garantissant une surface lisse et plane sans points aveugles pour le nettoyage. Les jonctions entre les pièces utilisent généralement des joints en caoutchouc pour améliorer l'étanchéité à l'eau et la résistance à l'humidité, permettant de nettoyer l'ensemble de la machine avec un chiffon et de rincer localement avec de l'eau, facilitant ainsi le nettoyage quotidien.

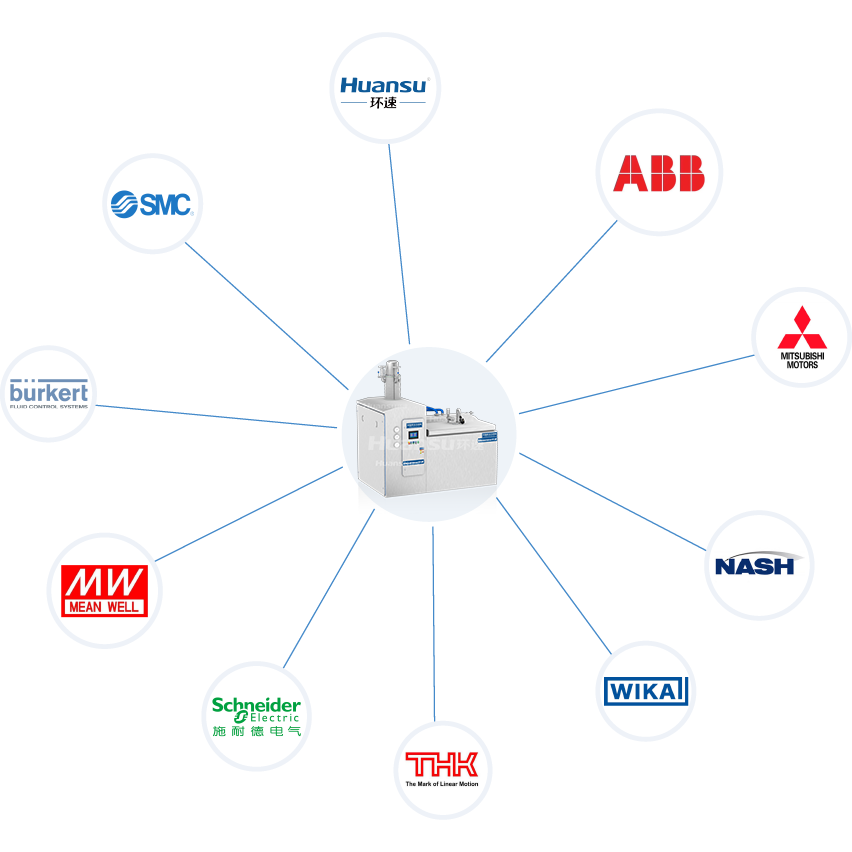

Stabilité et sécurité

L'équipement utilise des matières premières comme l'acier inoxydable alimentaire de qualité, offrant une longue durée de vie ; il est équipé d'appareils électriques haut de gamme de grandes entreprises internationales, assurant une performance fiable. Des renforts en treillis intégrés dans le châssis résistent à la pression négative sans se déformer, augmentant ainsi la sécurité. Le PLC est logé dans un coffret métallique pour protéger contre les interférences extérieures, assurant un fonctionnement stable.

fabrication intelligente

L'équipement utilise une interface tactile pour remplacer l'interface d'opération traditionnelle, avec des menus de programme simples et intuitifs qui facilitent la surveillance en temps réel et l'ajustement des paramètres clés. Des boutons physiques d'opération sont conservés sous l'écran pour un démarrage et arrêt à un seul clic, rendant l'utilisation facile. Le système supporte le stockage des paramètres historiques du procédé pour un rappel rapide ; les utilisateurs peuvent personnaliser des recettes de procédé selon leurs besoins réels, répondant aux exigences de traitement approfondi.