Aperçu du principe

Les aliments à haute température sont introduits par lots dans une chambre à vide complètement fermée. Au fur et à mesure que l'air est évacué, l'eau contenue dans les aliments commence à bouillir, absorbant continuellement la chaleur des aliments eux-mêmes. Cela permet un refroidissement rapide des aliments sans dépendre de systèmes de réfrigération à haute consommation d'énergie et sans risque de contamination externe.

Refroidissement rapide sous vide

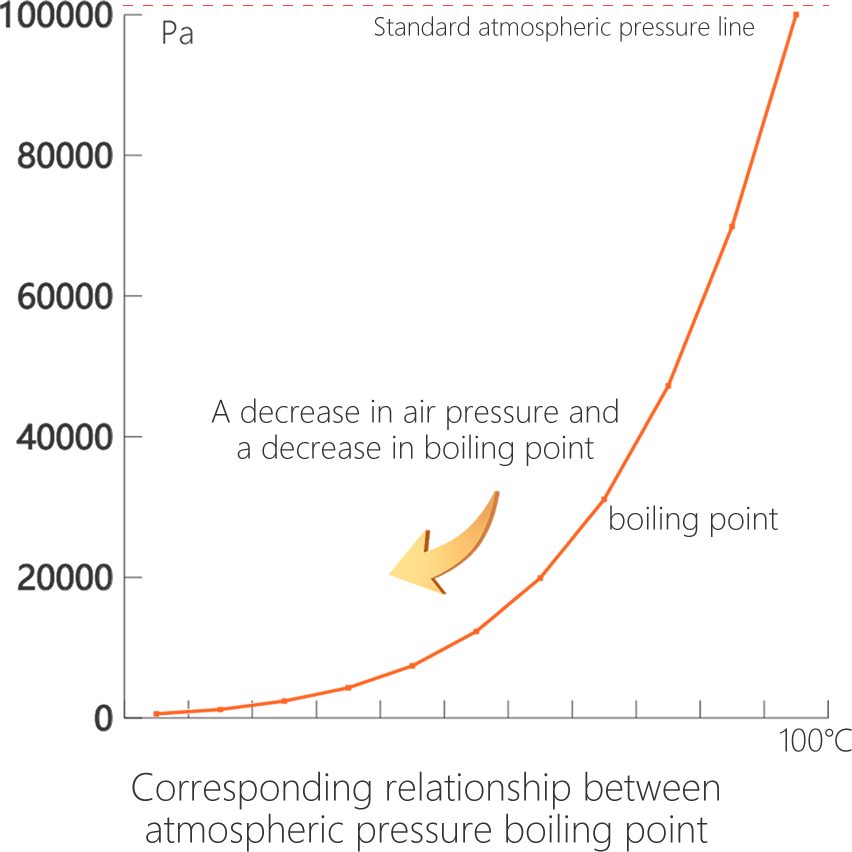

Plus la pression atmosphérique est faible, plus le point d'ébullition de l'eau est bas, et l'ébullition absorbe la chaleur. En combinant ces deux principes, on obtient le refroidissement sous vide. En réduisant la pression de l'air autour des aliments, le point d'ébullition de l'eau peut être abaissé de 100°C à 0°C, ce qui provoque une ébullition continue de l'eau dans les aliments et une absorption significative de chaleur, offrant ainsi un refroidissement efficace et hygiénique avec une perte minime d'humidité.

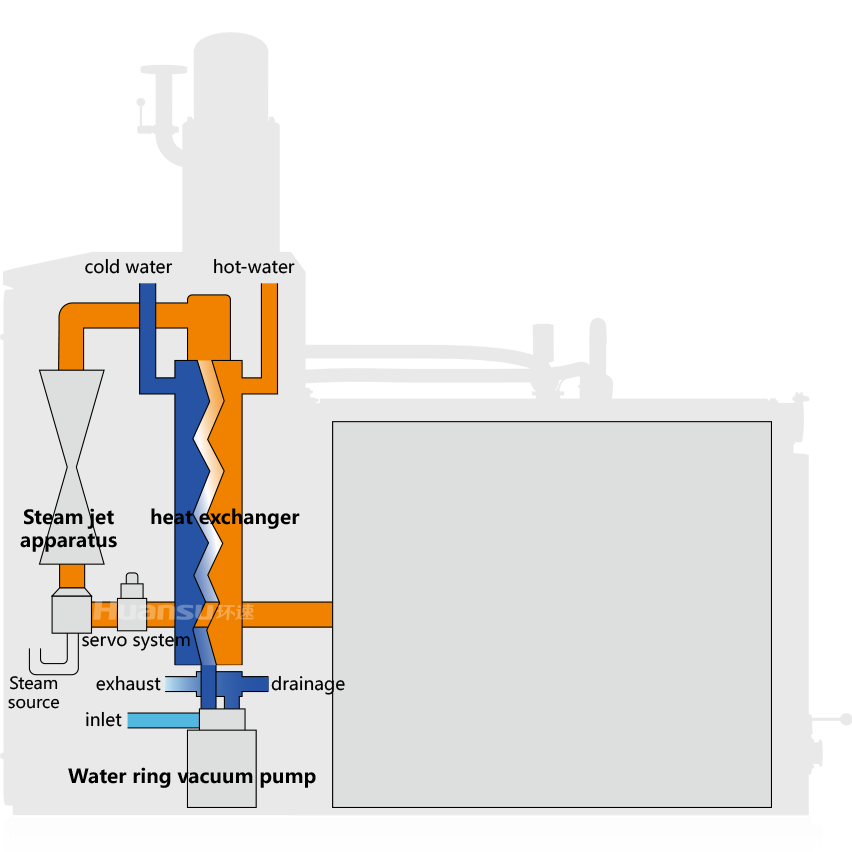

Technologie du vide tri-synergie

La pompe à vide, l'éjecteur et le refroidisseur sont activés à des moments précis et dans un certain ordre pour fonctionner en synergie, évacuant rapidement et uniformément l'air de la chambre de refroidissement. Pendant ce processus, le système contrôle l'ouverture et la fermeture des vannes servocommandées par des algorithmes pour réguler la courbe de changement de pression à l'intérieur de la chambre, réalisant divers processus de refroidissement (les modèles équipés de vannes mécaniques ne disposent pas de cette fonction).

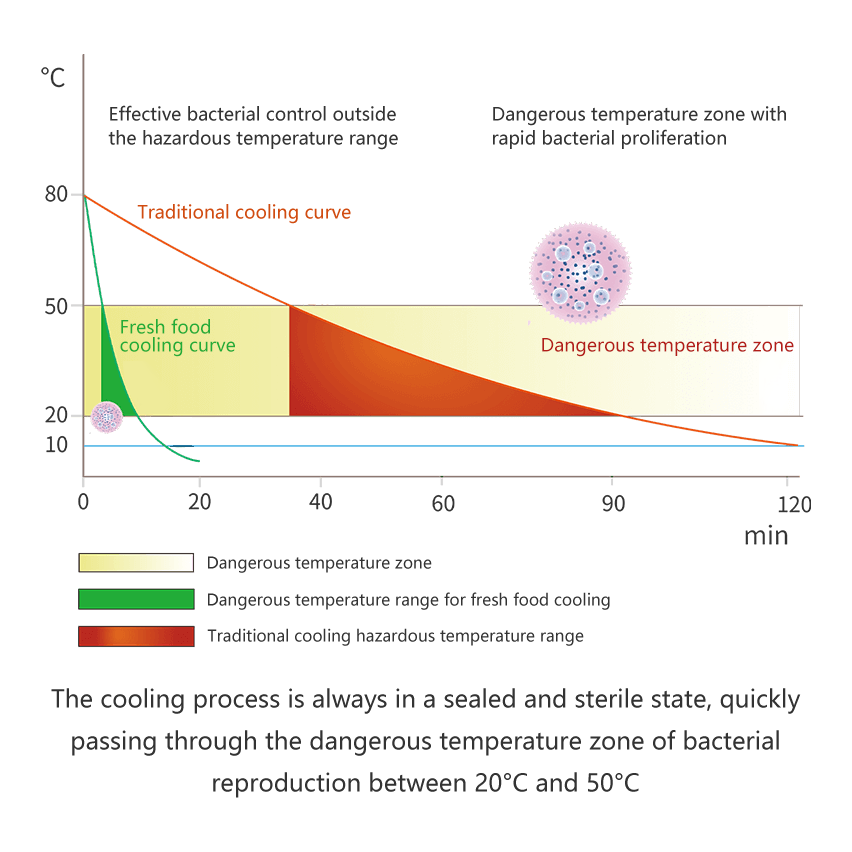

Contrôle des micro-organismes

Le refroidissement sous vide se distingue par ses performances exceptionnelles dans la prévention de la contamination microbienne, améliorant ainsi la sécurité alimentaire dès la source. Premièrement, le refroidissement se produit dans un environnement de vide totalement clos, éliminant les menaces de contamination externe et maintenant la pureté des aliments. Deuxièmement, le processus de refroidissement est extrêmement rapide, réduisant considérablement le temps que les aliments passent dans des plages de température propices à la prolifération des micro-organismes. Comparé aux méthodes traditionnelles, cela diminue considérablement la quantité de micro-organismes, prolongeant ainsi la période optimale de dégustation des aliments.

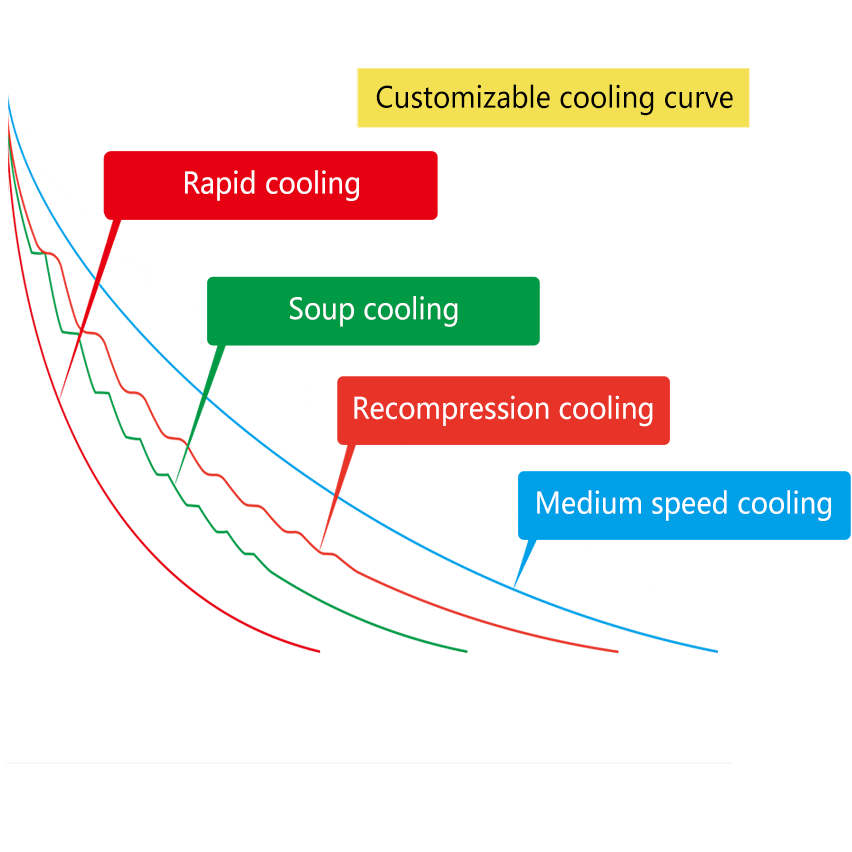

Courbe de processus de refroidissement

Basé sur la relation entre la pression atmosphérique et le point d'ébullition, le système contrôle la vitesse et le rythme de l'évacuation/injection d'air par l'intermédiaire de vannes à servocommande pour générer une grande variété de courbes de processus. Cela permet des procédés personnalisés tels que le refroidissement à vitesse variable, la prévention des projections, le massage sous vide, etc., et permet aux utilisateurs de personnaliser des courbes paramétriques spécifiques en fonction du type d'aliments à refroidir.